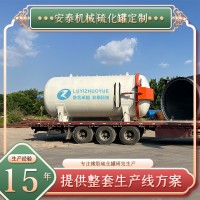

一、硫化罐技术说明:(主要从用途、开门方式、罐门安全联锁、控制方式、罐体加热方式、罐门密封方式等方面说明)

1.用途:硫化罐主要用于硫化非模型橡胶制品,如胶鞋、胶管、电缆、胶辊盒胶布等,有时,也用于硫化模型橡胶制品;

2.硫化罐开门方式:手动快开门,电动开门,气动开门,液压自动开门;

3.安全联锁方式:手动安全联锁,压力自动安全联锁

(手动联锁、自动联锁双重保障,解决了在生产过程中因人为操作不当带来的安全问题);

4.硫化罐控制方式:智能电脑自动控制(自动升温、控温、保压、自动泄压,可分八段升温、保温、开机后自动运行);PLC电脑全自动控制(可设置多个工艺,每个工艺分多个升温段,可U盘存储打印,可查看温度压力曲线);

5.加热方式:蒸汽加热、电加热;

6.罐门密封方式:充气硅胶密封圈(罐门法兰充气式硅胶密封圈,工作时通过压缩空气自动充气密封,罐内空气压力将密封圈从槽内顶出,只要罐内有压力,罐门就不会往外漏气,并且压力越大密封越好。开门时放气泄掉密封槽内压力,密封圈自动退回法兰封槽内,充气式密封设计使密封圈永不磨损,便捷多用,维护简单方便,密封效果明显好于其他方式)

二、硫化罐操作说明:

1、对职工加强安全教育和培训,操作工要严格遵守工艺流程和劳动纪律,要严格按安全技术操作规程操作

2、企业管理人员熟知压力容器基本知识和法律法规

3、硫化罐操作工要经培训持证上岗

4、设备附属仪表、信号、压力表、安全阀应定期校验定期,保证罐体正常作业

5、硫化罐维护工作,应严格遵守压力容器安全技术监察的规定,保证其结构和强度,满足安全使用要求

6、企业要制定完善设备管理制度,不得随意改装压力容器

7、禁止明火,做好接地,防止产生静电

8、在生产前,必须对硫化罐进行细致检查,并清理罐内障碍杂物,把好进料质量

9、原料和成品堆放要符合安全要求

10、硫化罐如有漏气,压力表和安全阀失灵以及其他不正常情况时严禁继续工作

11、严格控制投料量、速度、顺序、温度、压力等,严格按照硫化工艺要求加温加压,防止罐内温度、压力急剧增高,超温差压

12、严禁设备带病运行

13、物料进出罐时,过桥铁轨要放平摆正,小车过轨轻拉稳推,不准快速碰撞,防止倾倒伤人,进罐后保险铁块卡牢

14、在工作过程中如发现管路、阀门、仪表及罐体有漏气、反应不灵敏等现象时,应立即关闭阀门,并打开排气阀门,及时报修

15、硫化过程中,操作工人应在硫化罐侧面巡视,禁止立在罐盖前面、机头后面及罐盖合缝处,并注意阀门和管接头处,工作时不允许离人

16、工作结束要切断电源开关,检查所有的按钮、手柄是否在零位;关闭蒸汽、水等所有阀门,打开回水阀门

17、认真做好工艺和交接记录

18、禁止在硫化罐内休息和晾衣物,严禁空罐烘烤其他物品

19、遇到异常情况时,应采取应急措施,及时报告,必要时撤离现场。

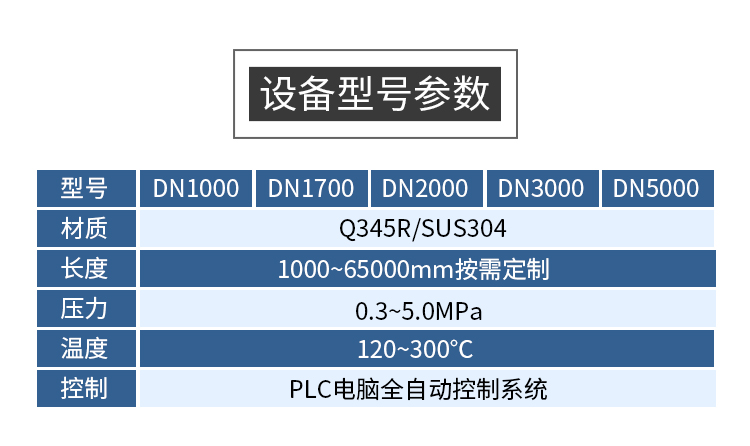

三、硫化罐主要设计参数:

1、设计直径:500—4500mm,根据实际生产要求定制

2、设计长度:800—500000mm,根据实际生产要求定制

3、设计压力:0.85MPa

4、设计使用寿命:10年,不锈钢罐体可延长使用寿命

5、保温层设计:内置50mm硅酸铝保温棉,外置镀锌板保温,隔绝了热量的散失

6、控制方式设计:电脑全自动控制,智能屏控制,手动控制,三种方式选择

7、罐门密封方式设计:充气硅胶密封圈,密封圈自动充气,封锁罐门,当工作程序结束后,泄压,密封圈,退回法兰槽,有效的避免了密封圈的磨损,使用寿命一年以上

8、罐门开门方式设计:手动开门、电动开门、液压自动开门,多种方式选择

硫化罐供应

硫化罐供应

真空高压碳纤维热压罐

真空高压碳纤维热压罐

小型真空复合材料热压

小型真空复合材料热压

硫化罐多少钱

硫化罐多少钱

小型硫化罐

小型硫化罐

立式硫化罐

立式硫化罐